機床

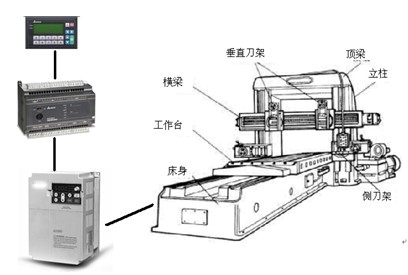

奕創(chuàng)飛ECF200變頻器在B210A龍門刨床改造上的應(yīng)用

2016-05-12

1、前言

B2010A龍門刨床主要分為機械和電氣控制兩大組成部分,機械部分相對比較穩(wěn)定,而使龍門刨床運行在最優(yōu)狀態(tài)主要取決于電氣控制系統(tǒng)控制方式。在傳統(tǒng)龍門刨床中,其機械部分剛性好,精度較高,一般其基本性能可達到現(xiàn)代同類機械的水平,但控制和驅(qū)動部分則顯得不同程度的老化,對老式龍門刨床的改造有很大的實際意義。

奕創(chuàng)飛的ECF200系列變頻器,采用TI最新一代高速電機控制專用DSP,并創(chuàng)新使用三核處理技術(shù)平臺。超高速運算確保復(fù)雜的矢量計算完全實現(xiàn);新一代無PG矢量控制,采用先進的電機模型算法,使開環(huán)轉(zhuǎn)矩控制以閉環(huán)算法實現(xiàn)。轉(zhuǎn)矩響應(yīng)10ms,穩(wěn)態(tài)精度<=5%。調(diào)速比可達1:200,穩(wěn)態(tài)轉(zhuǎn)速精度0.2%。0.5Hz可輸出180%額定轉(zhuǎn)矩;PG矢量控制,0Hz可輸出180%的額定轉(zhuǎn)矩,穩(wěn)速精度可達0.02%,動態(tài)響應(yīng)時間<10ms;全方位的過流﹑過壓﹑過載抑制及失速防止功能;完善的上電自檢功能,寬電壓范圍設(shè)計;率先采用新一代英飛凌IGBT模塊,更高可靠性。

2、龍門刨床電氣控制改造總體要求

a)取消電機擴大機、發(fā)電機,以減少噪聲,克服諸多控制缺陷。

b)工作臺能實現(xiàn)自動循環(huán)工作和點動,可實時精確調(diào)節(jié)工作臺速度,平穩(wěn)換向,并有自動和點動工作時的極限保護。

c)垂直刀架可方便地在水平和垂直兩個方向快速移動和進刀,并能進行快速移動和自動進給的切換。

d)左右側(cè)刀架可在上、下方向快速移動和進刀,能進行快移/自動切換。并有左右側(cè)刀架限位開關(guān),防止其向上移動時與橫梁碰撞。

e)橫梁可方便地上下移動和夾緊放松,加緊程度可調(diào);橫梁下降時有回升延時,延時時間可調(diào)。

f)潤滑泵有連續(xù)/自動切換開關(guān),系統(tǒng)一得電,油泵即上油,至一定壓力時,油壓繼電器觸點閉合,為工作臺工作做準備。

g)有保護環(huán)節(jié)控制,保證工作臺停在后退末了,以免切削過程中發(fā)生故障而突然停車造成刀具損壞和影響加工工件表面的光潔度。

h)各回路均有自動空氣斷路器作短路保護和過載保護。

3、龍門刨床電氣控制改造方案

4、工作臺變頻調(diào)速及PLC控制

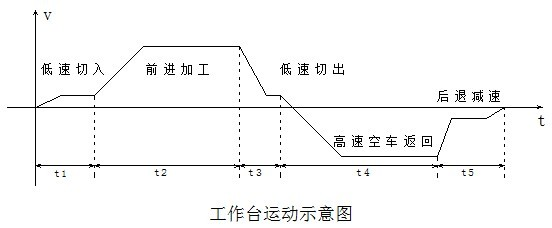

工作臺運動

龍門刨床對電力拖動的技術(shù)要求-龍門刨床是頻繁往復(fù)運動的生產(chǎn)機械,它的工作方式為循環(huán)方式。前進進程是切削行程,后退不作切削,只讓工作臺為下一步切削做準備。

如圖所示龍門刨床工作臺自動運行,分為六段:

t1段表示刨臺起動,刨刀切入工件的階段,為了減小刨刀剛切入工件的瞬間,刀具所受的沖擊及防止工件被崩壞,此階段速度較低。頻率:10Hz

t2段為刨削段,刨臺加速至正常的刨削速度 , 頻率:40Hz。

t3段為刨刀退出工件段,為防止邊緣被崩裂,同樣要求速度較低。頻率:10Hz。

t4段為返回段,返回過程中,刨刀不切削工件,為節(jié)省時間,提高加工效率,返回速度應(yīng)盡可能高些。頻率:120Hz。

t5段為緩沖區(qū)。返回行程即將結(jié)束,再反向到工作速度之前,為減小對傳動機械的沖擊,應(yīng)將速度降低,之后進入下一周期。頻率:10Hz。

工作臺調(diào)速要求

(1)低速區(qū)

刨臺運動速度較低時,此時刨刀允許的切削力由電動機最大轉(zhuǎn)矩決定。電動機確定后,即確定了低速加工時的最大切削力。因此,在低速加工區(qū),電動機為恒轉(zhuǎn)矩輸出。

(2)高速區(qū)

速度較高時,此時切削力受機械結(jié)構(gòu)的強度限制,允許的最大切削力與速度成反比,因此,電動機為恒功率輸出。

變頻器及PLC選擇

變頻器的選擇:ECF200-075G3 + BU20-3-075 +9歐22KW電阻箱;

PLC的選擇:DVP60ES2OOR + DVP16XP2OOR 自帶RS485通訊口,方便和變頻器通訊,更改參數(shù)設(shè)置;

文本的選擇: TPO4G-BL-CU

5、B2010A龍門刨床電氣控制改造意義

利用可編程控制器及ECF200變頻器實現(xiàn)對龍門刨床的自動控制和平滑調(diào)速,消除換向沖擊,提高工作效率,減少噪聲,取締原控制系統(tǒng),從而達到既經(jīng)濟又快捷地運行龍門刨床的目的。改造后,系統(tǒng)電氣控制變的簡單,清晰明了,便于維護。